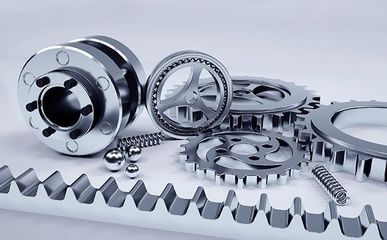

非標粉末冶金加工是一種針對特殊需求、定制化設計的五金制品制造工藝,廣泛應用于汽車零部件及配件制造、精密五金配件加工等領域。相較于傳統標準化生產,非標粉末冶金更注重個性化、復雜結構和性能優化,以滿足特定應用場景的技術要求。以下是其核心制作過程:

1. 粉末制備與配比

非標加工首先從金屬粉末開始,包括鐵、銅、鋁、不銹鋼等基礎材料,或根據性能需求添加合金元素(如鎳、鉬)。粉末需經過精細篩選和混合,確保粒度分布均勻,并可能加入潤滑劑(如硬脂酸鋅)以改善壓制性能。對于汽車零部件等高端應用,粉末純度、形貌和化學成分需嚴格控制。

2. 模具設計與制造

非標產品的核心在于定制化模具。粉末冶金加工廠根據客戶提供的三維圖紙,采用CAD/CAM技術設計高精度模具,考慮零件形狀、密度分布和脫模方式。模具通常由工具鋼或硬質合金制成,以承受高壓和磨損,確保復雜結構(如齒輪、異形連接件)的成型精度。

3. 壓制成型

混合粉末被填充到模具中,通過機械或液壓壓力機在室溫下壓制成“生坯”。壓力范圍可從幾十兆帕到上千兆帕,直接影響零件密度和強度。非標制品常采用多向壓制或等靜壓技術,以形成內部孔洞、螺紋或薄壁結構,減少后續加工量。

4. 燒結處理

生坯被送入可控氣氛燒結爐(如氫氣、氮氣保護),在高溫(通常低于基體金屬熔點)下進行熱處理。燒結過程中,粉末顆粒間通過擴散形成冶金結合,顯著提升零件的機械性能和尺寸穩定性。對于汽車零部件(如發動機閥座、變速箱齒輪),可能需高溫燒結或液相燒結,以優化耐磨性和疲勞強度。

5. 后續加工與精整

燒結后的零件常需二次加工以滿足非標要求,包括:

- 精整處理:通過復壓或鍛造提高密度和表面光潔度。

- 機加工:車削、鉆孔或磨削以實現精確尺寸和螺紋特征。

- 熱處理:淬火、滲碳等工藝增強硬度,適用于高負荷汽車配件。

- 表面處理:電鍍、噴涂或磷化改善耐腐蝕性,常見于五金制品的外露部件。

6. 質量檢測與應用

非標粉末冶金件需經過嚴格檢測,包括尺寸測量(如三坐標掃描)、金相分析、硬度測試和疲勞試驗。在汽車制造業中,零件還需符合行業標準(如ISO 9001),確保安全性和耐久性。最終產品廣泛應用于:

- 汽車零部件:剎車片、傳感器外殼、渦輪增壓器部件,具有輕量化、耐高溫優勢。

- 五金配件:鎖具、工具零件、異形緊固件,實現復雜幾何形狀和經濟批量生產。

- 工業設備:泵閥組件、電機零件,結合高強度與自潤滑特性。

行業優勢與挑戰

粉末冶金加工廠通過非標工藝,可高效生產近凈形零件,減少材料浪費和能源消耗,尤其適合中小批量定制訂單。模具成本高、設計周期長是其挑戰,需與客戶緊密協作,從設計階段優化可制造性。隨著技術進步(如3D打印結合粉末冶金),未來非標加工將向更復雜、高性能的五金制品領域拓展,推動汽車及高端制造業的創新。